Если бы не аромат мясных копченостей, то попадая на это производство, сложилось бы впечатление, что находишься в медицинском учреждении: светлые стены, металлический блеск профессионального оборудования, белые емкости и контейнеры, кипенно-белая спецодежда сотрудников... Здесь производят колбасы и деликатесы!

Ежедневно в колбасный цех "ДЕЛИКАТ" с бойни после разделки и обвалки поступает охлажденное мясо. Этот начальный этап производства можно назвать уникальным. По словам Нелли Басиевой (на фото), главного технолога, она не наблюдала производства в России, которое бы работало с охлажденным сырьем в таких объемах.

"Сердцем производства" сотрудники называют фаршесоставление. Подготовленное сырье с набором всех ингредиентов строго по рецептуре, которая соответствует ГОСТу, поступает в куттер LASKA (самая современная машина даже на российском рынке мясопереработки). Здесь куски говядины со льдом превращаются в однородную массу за минут 15–20. Следует отметить, что температура мяса на этом этапе, к примеру, для сосисок "Ганноверских", изготовление которых мы застали, должна быть от 0 до 4°С. При измельчении температура может повышаться, поэтому в производстве колбасной продукции "ДЕЛИКАТ" использует чешуйчатый лед, который изготавливается здесь же, в ледогенераторе. За соблюдением температурного режима следят очень строго на протяжении всего цикла производства. На каждом этапе так называемой холодной цепочки температура проверяется ручным термометром. Однако контролируются показатели в помещении, что также важно для производственного процесса: 12°С, летом понижается до 10°С… Вернемся к тому, что загрузили в куттер для "ганноверских" сосисок – небольшие куски говядины высшего сорта, соль, специи и части влаги.

Готовый фарш температурой до 6°С, поступая сюда, распределяется через шприц и подключенный к нему в зависимости от вида продукции или перекрутчик для формирования сосисок и колбасок, или клипсатор – для вареных колбас и сервелатов. Для того чтобы на данном этапе не образовывались пустоты, оборудование оснащено вакуумным насосом, благодаря которому из фарша удаляется лишний воздух и порционно подается в оболочку. Более 15 видов изделий вяжутся вручную: сосиски "Баварские" , "Краковская", "Казацкая" колбасы, ветчины и другие изделия.

Здесь же, в машинном зале, производится посол таких деликатесов, как вырезка, карбонад, окорок, бекон, грудинка. Далее деликатесы поступают на массирование в следующее отделение. Оно необходимо цельному куску мяса для равномерного распределения посолочных веществ. После созревания в холодильнике и окончательной обрядки (придания внешнего вида) любимые многими на рамах отправляются на термообработку. Весь процесс, к примеру, по этому виду изделий составляет в среднем от 2 до 3 суток.

Проверив температуру готового сервелата, который на данный момент формовался на линии (она должна быть от – 1 до –4°С), мы через пару метров оказались перед отделением термообработки, которая состоит из нескольких этапов. Сначала продукция проходит камеру осадки, где при температуре от 6 до 8°С стабилизируется фарш для окончательного распределения посолочных веществ. После в универсальных автоматических печах "MAUTING" происходят жарка, варка, копчение, сушка и запекание. Здесь температура изделий достигает 72°С, что является показателем кулинарной готовности и соответствует стандартам пищевой безопасности.

Затем продукцию необходимо резко охладить до 25–30°С. Далее продукт поступает в камеру охлаждения с температурой от 4 до 6°С, где изделия приобретут окончательную температуру 6°С. И вот уже они, упакованные и такие аппетитные, готовы отправиться на полки магазинов. Следует отметить, что в процессе упаковки продукт помещается либо в вакуумную среду, либо в газовую. Каждая упаковка проверяется на целостность, чтобы производитель был уверен в сохранности продукта в течение всего указанного срока. Оказывается, воздушная среда внутри пачки сосисок – это не просто воздух, а смесь углекислого газа и азота. Последний этап – склад готовой продукции, откуда изделия отправляются на полки магазинов.

После того как мы прошли по всей производственной линии, не могли не отметить второй уникальной момент: оборудование на "ДЕЛИКАТе" одно из самых высокотехнологичных в регионе, так как это последние модели европейских производителей из Австрии и Германии.

Мы также раскрыли секрет белоснежной спецодежды: ежедневно она отправляется в собственную прачечную, расположенную также на территории компании, чтобы утром чистой и отглаженной вернуться к сотрудникам. Чистоте здесь вообще уделяется особое внимание: несокрушимым правилом производственного цеха является ежедневная санитарная обработка специальными моющими средствами всех поверхностей и производственного оборудования.

– Основной и неизменный принцип нашей компании – создание вкуснейших и, главное, натуральных колбасных изделий. Секретов нет – сырье вы видели, а это главное условие качественной продукции. Мы регулярно проводим экскурсии для всех желающих, которые могут видеть воочию процесс производства от начала до конца, – уточнила Нелли Басиева.

Бесполезно в газете перечислять все изделия из разнообразного ассортимента колбасного производства "ДЕЛИКАТ", но часть все же хочется отметить. Например, возрожденная советская классика – "Докторская ГОСТ", "Любительская ГОСТ", "Краковская ГОСТ" и, конечно, необычные новинки: вареная колбаса, "Мортаделла" (с крупными кусками мяса и натуральными фисташками на срезе), полукопченые колбаски "Зальцбург" (с мелкими кусочками сыра), сосиски "Венские" и многое другое.

Появление на местном рынке таких производителей внушает надежду, что со временем все стереотипы, связанные с колбасой, останутся в прошлом. Натуральная колбаса – не утопия, мы в этом убедились воочию в компании, которая сделала свое производство максимально прозрачным и открытым. Такому подходу хочется доверять.

фото Татьяны ШЕХОДАНОВОЙ.

-

Зажженный вами не погаснет свет!05.10.2018 14:45

Зажженный вами не погаснет свет!05.10.2018 14:45 Редакция01.01.2017 8:00

Редакция01.01.2017 8:00 -

Реклама и реквизиты01.01.2017 2:30

Реклама и реквизиты01.01.2017 2:30 Упрощенная бухгалтерская (финансовая) отчетность01.05.2016 17:45

Упрощенная бухгалтерская (финансовая) отчетность01.05.2016 17:45 -

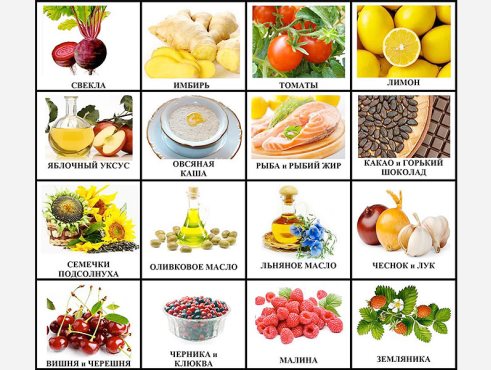

Разжижаем кровь13.06.2018 16:45

Разжижаем кровь13.06.2018 16:45 Фокус фикуса Бенджамина27.09.2024 15:25

Фокус фикуса Бенджамина27.09.2024 15:25 -

ОрджВОКУ - 100 лет!20.11.2018 12:15

ОрджВОКУ - 100 лет!20.11.2018 12:15 150-летие технологическому колледж полиграфии и дизайна, 15 октября 201830.10.2018 15:30

150-летие технологическому колледж полиграфии и дизайна, 15 октября 201830.10.2018 15:30